石墨轴套生产工艺是什么

石墨轴套是齿轮泵的首要零件之一,装在高速运转的齿轮两端起轴承支撑效果。为了保证零件的功能要求,我厂选用好的高纯石墨,Cu的效果是强化基体。Sn可构成较软的低熔点Al-Sn共晶体,原热处理工艺为515℃固溶6h水冷,180℃时效8h空冷。这种工艺存在两个问题:

(1)Al-Sn共晶体过烧加入锡构成含锡为99.5%的Al-Sn共晶体,其熔点为229℃。当工件加热到515℃时,Al-Sn共晶体过烧,淬火冷却时构成复熔球团。在构成复熔球团过程中,一方面晶界氧化,使晶粒强度下降,另一方面又产生了许多显微空地,使晶粒界面能添加,金属的强度降低,在运用过程中易过早失效。

(2)工艺出产时间长,达16h之多,出产功率低,能耗大。

因为石墨具有许多优良的功能,因而在冶金、机械、电气、化工、纺织、国防等工业部门获得广泛运用。可作耐火资料。石墨制品保持了鳞片石墨原有的化学特性还具有很强的自润滑功能。石墨粉的特性即高强耐酸性、耐高温3000℃以及耐低温-204℃,同时它的抗压强度大于800kg/cm2,在450℃空气中失重1%,回弹率为15-50%密度1.1-1.5。因而石墨制品现已被广泛的运用在冶金、化工、石油化工、 航天、电子等方面。

由金相调查和力学功能试验数据能够看出,250℃×7h处理工艺比较理想。Al-Sn共晶体呈断网状沿晶界散布,一方面Al-Sn共晶体散布比较均匀,另一方面Al-Sn共晶体没有分割基体,使合金有较好的塑性和耐性。选用250℃×7h处理工艺能够得到较高硬度,是因为该合金含Cu量较少,金属模冷却速度快,在铸造冷却过程中,已保证Cu熔入固溶体,起到了淬火效果。经过天然时效进步了硬度,也证明了这一点。250℃×7h空冷工艺比515℃×6h水冷+180℃×8h空冷工艺的抗拉强度进步47%。250℃×7h空冷工艺温度稍高于Al-Sn共晶体的熔点,是为了在不使共晶体过烧的前提下,经过较短的保温时间得到Al-Sn共晶体的断网状散布。在工艺试验的基础上进行了小批量(400件)试出产,经硬度、金相查看和试验台做产品出厂试验,均全部合格。该工艺于1996年正式投产至今,已出产轴套几十万只,全部合格。工效进步1.3倍,一年可节省资金约7万元,节电超过8万kW.h。

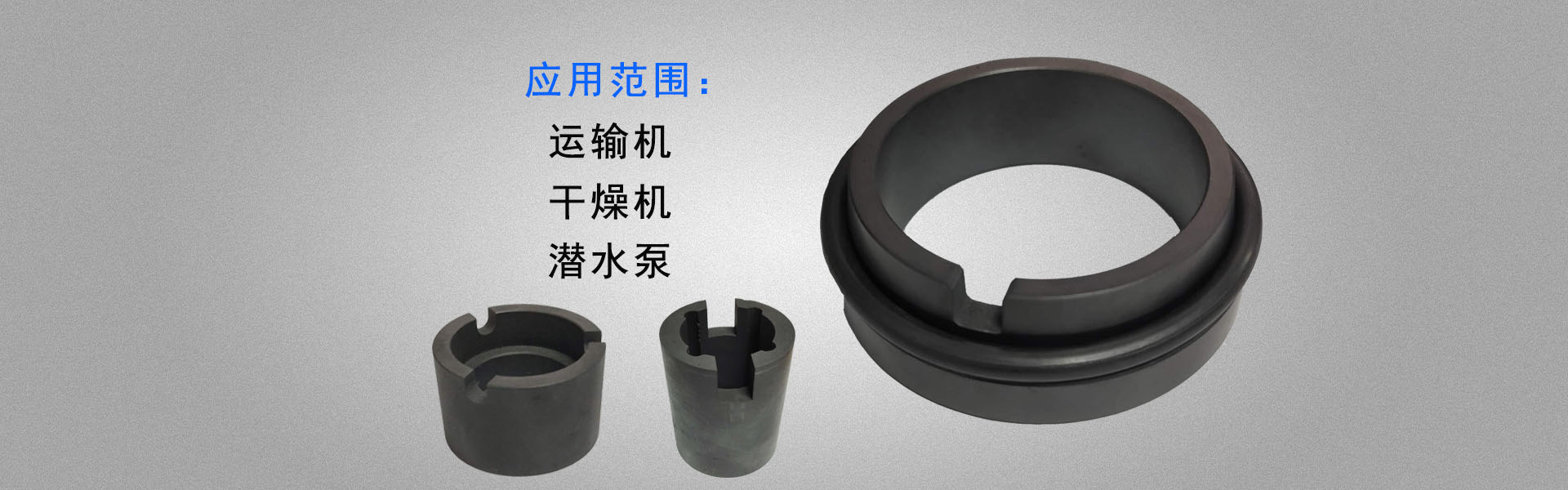

石墨轴套的用处:石墨的一个首要用处是出产耐火资料,包括耐火砖、坩埚、接连铸造粉、铸模芯、铸模、洗涤剂和耐高温资料。近年来,耐火资料工业中两个重要的变化是镁碳砖在炼钢炉内衬中被广泛运用,以及铝碳砖在接连铸造中的运用。

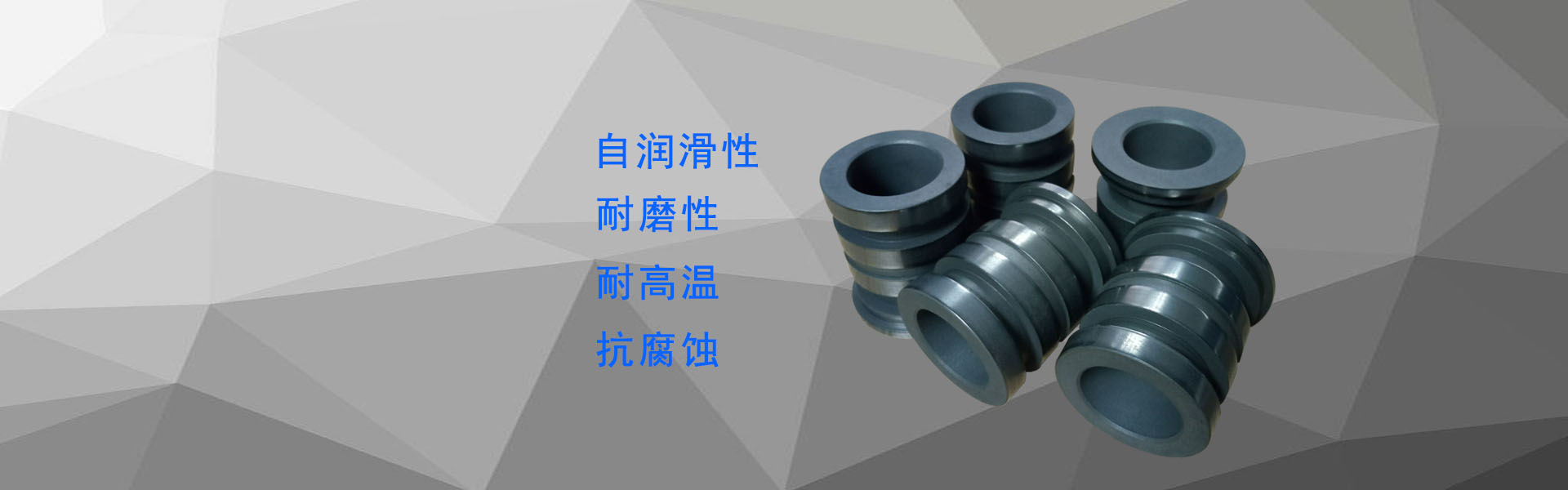

浸锑石墨是一种优良的耐高温,具有自润滑性的固体资料。

它可在500度高温、-253度深冷,2000转/分的高转速;10mpa的高压条件下运用。适用于空气、水、油、过热蒸汽等介质工作。