工作的屏蔽泵会使用纯石墨轴承吗?

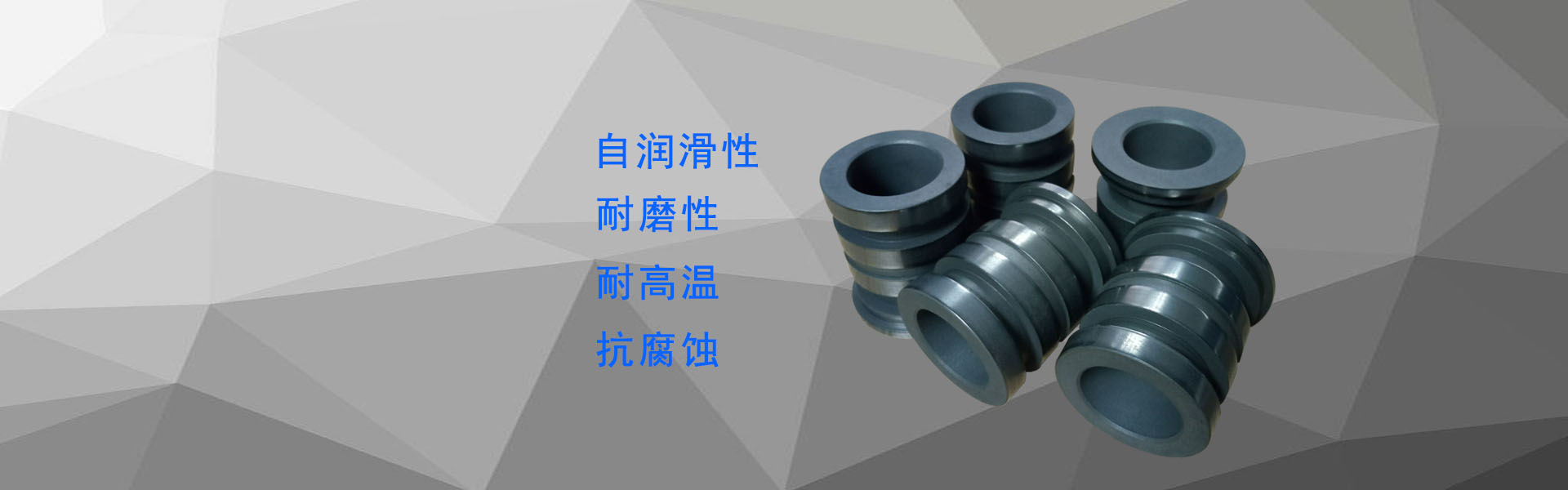

纯石墨轴承自光滑性能好,由于介质是不允许被别的介质污染的,所以为了使构造紧凑,屏蔽泵的轴承都是运用自光滑性好的石墨材料制造成,不过只要自光滑好的材料都可以用来制造屏蔽泵的轴承。

屏蔽泵必须使用纯石墨轴承这是有很重要的原因的,这个原因跟石墨的特性有关:

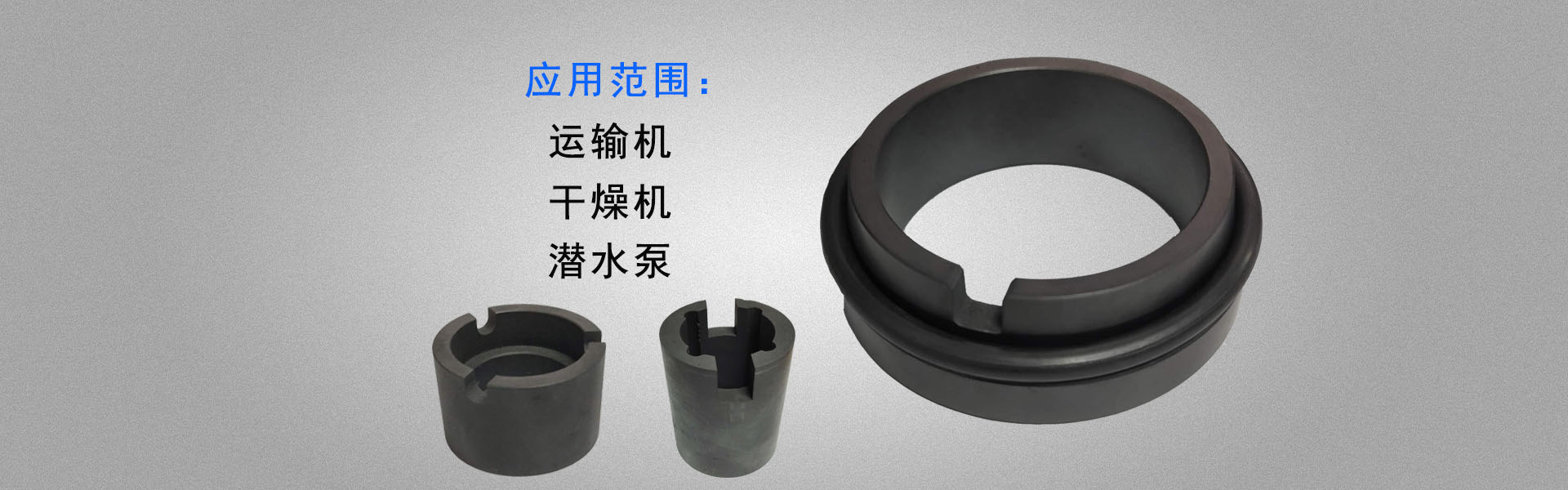

1.使用纯石墨轴承的行业都知道它具有石墨的特性,比如润滑性,化学稳定性等,用的行业有潜水泵,运输机,屏蔽泵等,那么为什么屏蔽泵一定要使用纯石墨轴承呢?

2.运用屏蔽泵的场合都对比当地,易燃易爆、有毒的介质。所以有必要确保无泄漏。

(1)Al-Sn共晶体过烧加入锡形成含锡为99.5%的Al-Sn共晶体,其熔点为229℃。当工件加热到515℃时,Al-Sn共晶体过烧,淬火冷却时形成复熔球团。在形成复熔球团过程中,一方面晶界氧化,使晶粒强度下降,另一方面又产生了许多显微空隙,使晶粒界面能增加,金属的强度降低,在使用过程中易过早失效。

(2)工艺生产时间长,达16h之多,生产效率低,能耗大。

由于石墨具有许多优良的性能,因而在冶金、机械、电气、化工、纺织、等工业部门获得应用。可作耐火材料。石墨制品保持了鳞片石墨原有的化学特性还具有很强的自润滑性能。石墨粉的特性即高强耐酸性、抗腐蚀和***3000℃以及耐低温-204℃,同时它的抗压强度大于800kg/cm2,并且化,在450℃空气中失重1%,回弹率为15-50%密度1.1-1.5。因此石墨制品现已被应用在冶金、化工、石油化工、高能物理、航天、电子等方面。

由金相观察和力学性能试验数据可以看出,250℃×7h处理工艺比较理想。Al-Sn共晶体呈断网状沿晶界分布,一方面Al-Sn共晶体分布比较均匀,保证有良好的,另一方面Al-Sn共晶体没有分割基体,使合金有较好的塑性和韧性。采用250℃×7h处理工艺可以得到较高硬度,是因为该合金含Cu量较少,金属模冷却速度快,在铸造冷却过程中,已保证Cu熔入固溶体,起到了淬火作用。通过自然时效提高了硬度,也证明了这一点。

250℃×7h空冷工艺比515℃×6h水冷+180℃×8h空冷工艺的抗拉强度提高47%。250℃×7h空冷工艺温度稍高于Al-Sn共晶体的熔点,是为了在不使共晶体过烧的前提下,通过较短的保温时间得到Al-Sn共晶体的断网状分布。在工艺试验的基础上进行了小批量(400件)试生产,经硬度、金相检查和试验台做产品出厂试验,均全部合格。该工艺于1996年正式投产至今,已生产轴套几十万只,全部合格。工效提高1.3倍,一年可节约资金约7万元,节电超过8万kW.h。