了解浸铜石墨轴承的由来

发布时间:2022-03-03 14:17:47

轴承大家都听过,那浸铜石墨轴承呢,那为什么要给石墨轴承浸铜呢?下面随着捷诚石墨为你一一解惑。

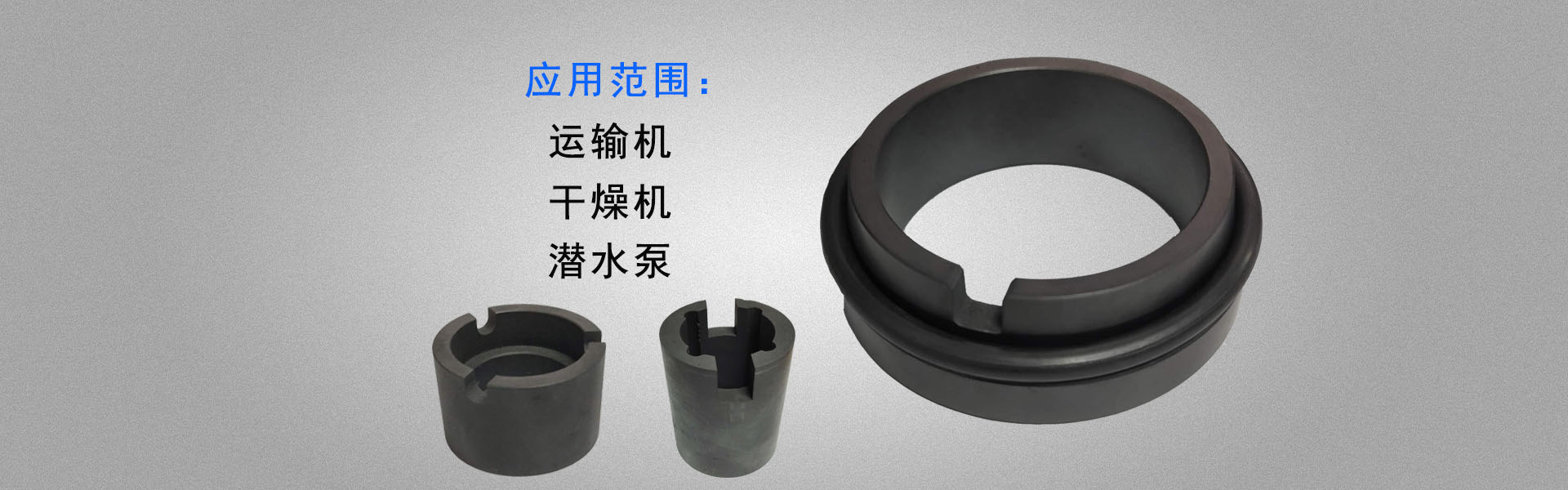

由于生产工艺的要求,工矿企业的某些关键设备在极为恶劣的工况下运行。由于设备重、环境温度高,粉尘大或空气中含CO2,SO2等酸性腐蚀气体,给设备的润滑带来很多问题,摩擦磨损严重,目前为止,国内上述企业大部分仍沿用传统的油、脂润滑,而事实上这些工况条件已超出了油、脂润滑的范围,极易发生轴承及其他摩擦副的咬伤或咬死,引起严重的零件磨损和损坏,经常性地导致设备停运。

为了生产连续运行,除在原始设计上要求安装多台设备轮修外,还须投入大量维修人员,严重限制了生产率的提高,备品备件和能源消耗大,已成为发展生产的重要障碍。汽车制造、水泥生产、石油化工等企业都提出了提供复杂工况条件下特种润滑材料要求。

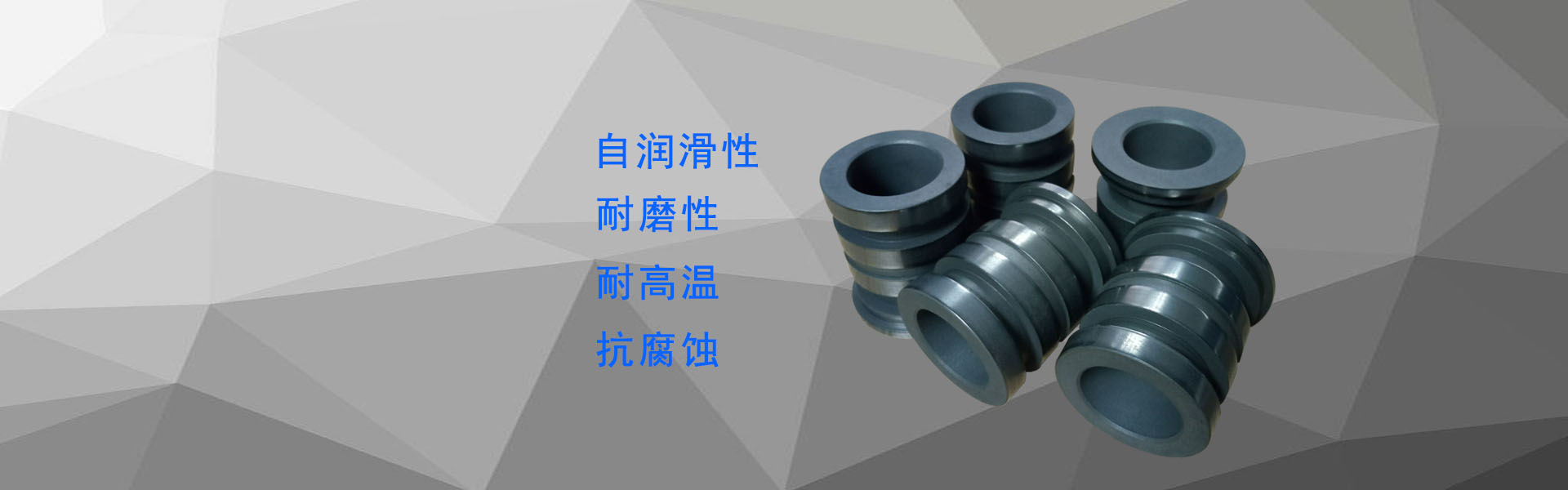

石墨轴承设计种类有圆柱形、圆柱代凸缘形、圆形、结构,但从石墨轴承的强度考虑,炭轴承的厚度须比金属轴承大,厚度以内径的1/5-1/7为合适,小限度为3mm以上,轴承的长度是内径的2倍以上。轴承运转时温度将会升高,运转间隙,可根据轴和轴承的热膨胀来决定,一般是轴径0.3%左右。

青铜石墨含油轴承的生产用粉末冶金方法,新型青铜石墨含油轴承为了增加轴承的载荷,加入了铁粉,具体制法是采用粒径小于175um的青铜合金粉末和粒径小于85um的铁粉,加入少量煤油或机油制成混合物,再添加适量小于75um鳞片状石墨粉、二硫化钼等,经混合后采用冷压制取坯料,并在780C-895C的温度下烧结而成。其他青铜石墨含油轴承制造工艺与以上工艺大致相同,选择粉料、混合、压形、烧结、整型。一般青铜石墨含油轴承主要参数:假比重5.5g/cm3--6.0g/cm3,径向破坏强度一般不小于2.5N,体积浸油率20号机油不小于15%。

镶嵌石墨轴承有两种制造方法。一是浇铸法,将已加工好几何尺寸的石墨滑块按设计分布在浇铸模中后,用熔融金属液浇铸而成,后经机械加工达到所需尺寸。二是在金属基材上,按照排列方式,先加工一些孔洞,然后将以石墨、MoS2及粘结剂按比率均匀混合制成润滑剂,固化在孔洞中,经加工后达到所要求尺寸,镶嵌石墨轴承的抗压强度、热膨胀系数,一般取决于金属材质。例如M551镶嵌石墨轴承载荷50MPa,使用温度500C,PV值5MPa.m/s,适用于低转速/重载场合,对粉尘污染等恶劣环境适应性强。更多石墨轴承的信息可查看http://www.shimozhoucheng.cn 捷诚石墨欢迎您的到来