石墨轴承机械加工的工艺流程主要包括哪些步骤

石墨轴承机械加工的工艺流程首要包括以下步骤:

一、质料预备与预处理

质料挑选:

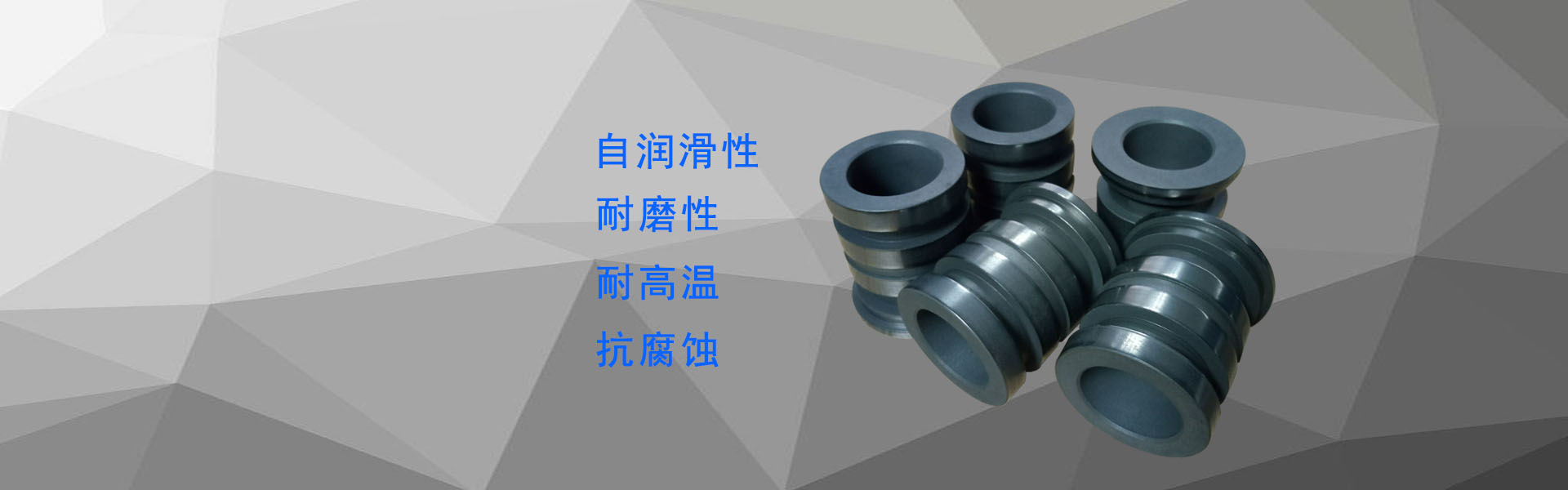

根据石墨轴承的使用环境和功能要求,挑选高质量的天然石墨或人造石墨作为质料。

质料应具有杰出的润滑性、耐磨性和机械强度。

预处理:

对选定的石墨质料进行清洗,以去除外表的杂质和污染物。

对质料进行干燥处理,以保证其稳定性和一致性。

二、混合与成型

混合:

将石墨质料与适量的粘结剂、润滑剂等混合均匀。

混合过程中需求保证各组分均匀分布,避免出现局部浓度过高或过低的状况。

成型:

将混合好的石墨料放入模具中。

经过限制或注塑等方式进行成型,构成石墨轴承的毛坯。

限制成型能够获得较高的密度和强度,而注塑成型则适用于形状杂乱或尺寸精度要求较高的轴承。

三、烘干与烧结

烘干:

将成型后的毛坯放入烘干室中进行烘干。

烘干过程中需求操控好温度和时刻,以去除水分和润滑剂。

烧结:

将烘干后的毛坯放入高温炉中进行烧结。

在高温下,石墨颗粒之间会发生化学变化,构成致密的石墨结构。

烧结过程有助于提高轴承的耐磨性、耐腐蚀性和机械强度。

四、机械加工与外表处理

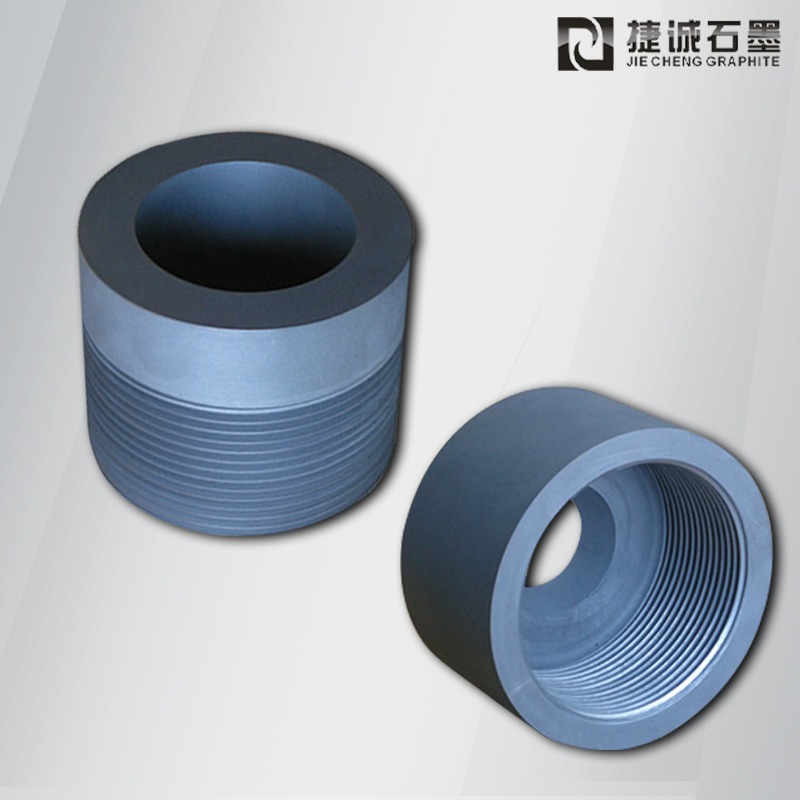

机械加工:

对烧结后的轴承毛坯进行机加工或磨削等处理。

加工过程中需求操控好切削力、切削速度和进给量等参数,以达到所需的精度和外表光洁度要求。

外表处理:

根据需求,对石墨轴承进行外表涂层、镀层等处理。

这些处理能够提高轴承的耐磨性、耐腐蚀性和使用寿命。

涂层或镀层的挑选应根据详细的应用环境和要求来确定。

五、检验与测验

检验:

对加工完结的石墨轴承进行外观质量、尺寸精度、密封性等多项检测。

这些检测有助于保证轴承的质量符合设计要求和质量标准。

测验:

进行必要的功能测验,如耐磨性测验、抗冲击性测验等。

这些测验能够评估轴承在实际使用中的功能和可靠性。

六、包装与存储

包装:

将检验合格的石墨轴承进行包装。

包装材料应具有杰出的防护功能,以防止轴承在运送和存储过程中遭到损坏。

存储:

将包装好的石墨轴承妥善存储。

在存储过程中,需求避免阳光直射、潮湿和高温等不利因素,以保证轴承的质量和功能不受影响。

综上所述,石墨轴承加工厂的石墨轴承机械加工的工艺流程是一个杂乱而精细的过程,需求严格操控各个环节的参数和质量要求。经过这一流程,能够制造出具有优异功能的石墨轴承,满足各种机械设备的需求。

-

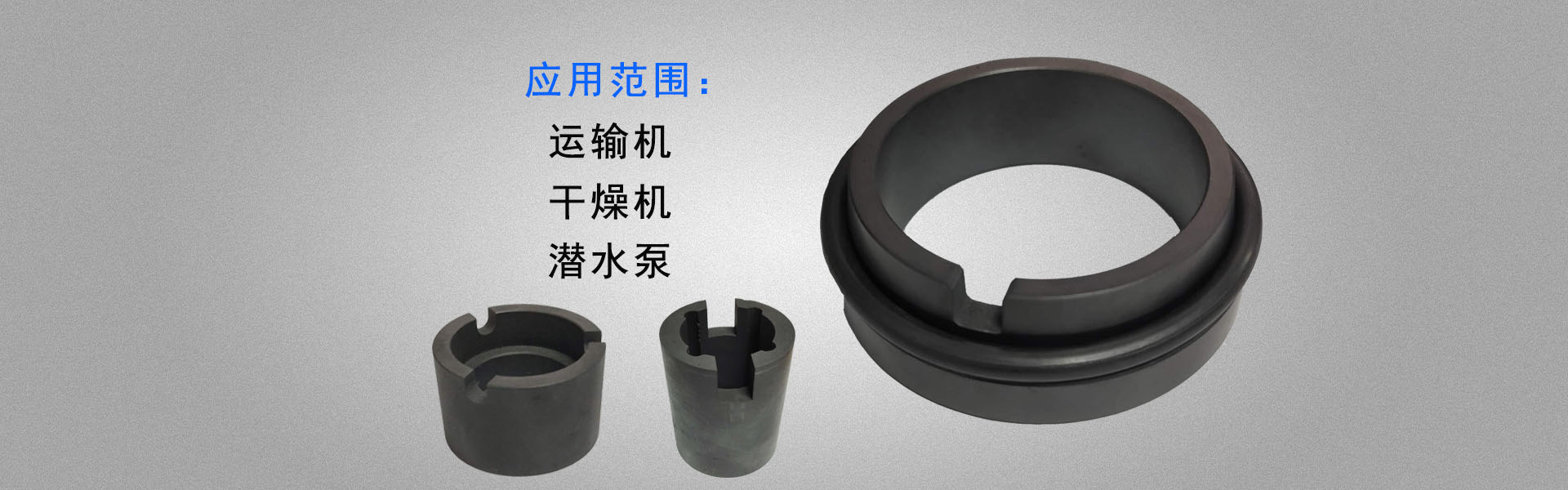

浸渍石墨轴承,浸渍耐磨石墨轴承,耐磨石墨轴套,浸树脂石墨轴承,石墨轴承轴套,石墨轴承,石墨轴套,高纯石墨轴承,石墨轴承加工,石墨轴承加工厂,石墨轴承生产厂家

-

浸渍石墨轴承,石墨轴承,石墨轴套,浸渍耐磨石墨轴承,耐磨石墨轴套,浸树脂石墨轴承,石墨轴承轴套,高纯石墨轴承,石墨轴承加工,石墨轴承加工厂,石墨轴承生产厂家

-

石墨轴承,浸渍石墨轴承,石墨轴承加工,石墨轴承生产厂家,耐磨石墨轴套,浸渍耐磨石墨轴承,石墨轴承轴套,石墨轴承加工厂,石墨轴承套,高纯石墨轴承,高纯石墨轴承生产厂家

-

浸渍石墨轴承,石墨轴承加工,石墨轴承生产厂家,耐磨石墨轴套,浸渍耐磨石墨轴承,石墨轴承轴套,石墨轴承加工厂,石墨轴承套,高纯石墨轴承,高纯石墨轴承生产厂家

-

石墨轴承,高纯石墨轴承,石墨轴承加工,浸渍石墨轴承,石墨轴承轴套,石墨轴套,石墨轴套加工,石墨轴承加工厂,浸树脂石墨轴承,石墨轴承生产厂家,高纯石墨轴承生产厂家

-

高纯石墨转子,无油耐磨石墨转子,真空泵石墨转子,石墨转子加工,无油石墨转子,高纯石墨转子加工,石墨转子加工厂,石墨转子生产厂家,高纯石墨转子生产厂家